Шум – неотъемлемый фактор, связанный с протеканием среды через клапан. Шум не только вредно влияет на здоровье человека, но и является отображением негативных процессов происходящих внутри клапана, которые снижают работоспособность клапана вплоть до аварийных повреждений.

Рабочий шум клапана может иметь следующие источники:

- Механический шум;

- Аэродинамический шум;

- Гидродинамический шум.

Причиной механического шума могут быть механические вибрации внутренних элементов клапана, явление резонанса, неправильный ход подвижных частей, чрезмерные зазоры. Для подавления этого явления применяют конструктивные решения. Механические вибрации можно также ограничить изменением массы тарелки и направлением течения среды.

Аэродинамический шум

Аэродинамический шум происходит в результате перехода механической энергии течения сжимаемых сред (пар, газ) в акустическую энергию.

Источником шума является рост скорости течения среды в результате ее расширения. При неправильном подборе скорость на выходе из клапана может превышать скорость звука.

Уменьшить уровень шума можно увеличением толщины стенки трубопровода на выходе из клапана и установки на нем шумоизоляции. Однако наиболее эффективным способом борьбы с шумом является применение перфорированных затворов. Это приводит к значительному снижению шума. Главные факторы:

- Уменьшение эффективности перехода механической энергии в акустическую;

- Распад струи на большое количество малых струй приводит к выработке более высокочастотных шумов, которые имеют меньшую энергию и легче подавляются в стенках и шумоизоляции;

- Высокочастотные звуки являются менее вредными для человека.

Следующим способом подавления аэродинамического шума является применение перфорированных плит и расширяющегося диффузора («перехода») на выходе из клапана.

При высоком уровне шума надо использовать все эти методы одновременно.

Следует отметить, что при значительном превышении допустимой скорости потока борьба с шумом любыми техническими средствами становится неэффективна.

Гидродинамический шум

Гидродинамический шум связан с течением жидкости, а его главные источники:

- Шум воздействия турбулентного потока на внутренние стенки клапана и трубопровода;

- Кавитационный шум;

- Шум вторичного вскипания.

Для избежания шума турбулентного потока надо ограничивать скорость потока в системе. Например, для воды это значение имеет 1 – 1,5 м/с. Никогда не превышать скорость в трубах более 2,5 м/с. Рекомендуемая заводами скорость протекания среды на клапане не должна превышать:

Для воды – до 3 м/сек;

Для насыщенного водяного пара – до 40 м/сек;

Для перегретого пара – до 75 м/сек;

Для сжатого воздуха – до 55 м/сек.

Кавитация

Кавитация зависит от многих причин (скорость и температура потока, форма регулирующего органа, степень его открытия и т.д.). Кавитация – грозное явление, она может в короткое время вывести клапан из строя. Рассчитать максимально допустимый перепад давления воды на клапане достаточно просто по формуле:

∆Pдоп = K x (P1min - Pw),

где K – коэффициент кавитации, для односедельных клапанов, он равен примерно 0,6.

P1min – принимаемое абсолютное давление до клапана при максимальной температуре протекающей воды.

Pw – абсолютное давление насыщенного пара, которое берётся из таблицы.

| t [°C] | 100 | 102 | 104 | 107 | 111 | 116 | 120 | 127 | 133 | 138 | 143 | 147 | 151 |

| Pw [kPa] | 105 | 110 | 120 | 130 | 150 | 180 | 200 | 250 | 300 | 350 | 400 | 450 | 500 |

Критическое падение давления на клапане, после которого развивается кавитация

∆Pкрит. = 0,75 (P1min - Pw)

Пример:

Определить допустимое падение давления на регулирующем клапане, установленного на подающем трубопроводе сетевой воды в тепловой пункт. Т = 150 °С; P1 = 0,6 МПа (0,7 МПа абc.).

P1 абс. min = 0,7 МПа = 700 кПа

Pw абс. = 0,5 МПа = 500 кПа (из таблицы при 150 °С)

∆Pдоп. = 0,6 (700-500) = 120 кПа = 1,2 бар

∆Pкрит. = 0,75 (700-500) = 150 кПа = 1,5 бар

Увеличить перепад давления на клапане можно устанавливая его на низкотемпературные части системы, например, установив клапан перепада давления на обратный трубопровод сетевой воды, обычно имеющий температуру 70 °С. Продолжая приведенный выше пример:

∆Pдоп. = 0,6 (700-105) = 360 кПа = 3,6 бара

∆Pкрит. = 0,75 (700-105) = 450 кПа = 4,5 бар

Отсюда видно, что при установке клапана перепада давления на обратном трубопроводе перепад на клапане можно увеличить в 3 раза.

Для более точного расчета шумообразования согласно VDMA 24422 (выпуск 5.79) для регулирующих клапанов вводится коэффициент шума Z. Этот коэффициент приводится в технических характеристиках клапанов ряда фирм (LDM, Samson и др.)

Данные на клапаны LDM:

| DN | 15 | 20 | 25 | 32 | 40 | 50 | 65 | 80 | 100 |

| Z коэффициент шума | 0,65 | 0,6 | 0,55 | 0,55 | 0,45 | 0,4 | 0,4 | 0,35 | 0,35 |

Тогда формула ∆Pдоп = K x (P1min - Pw) приобретает вид:

∆Pдоп = Z x (P1min - Pw)

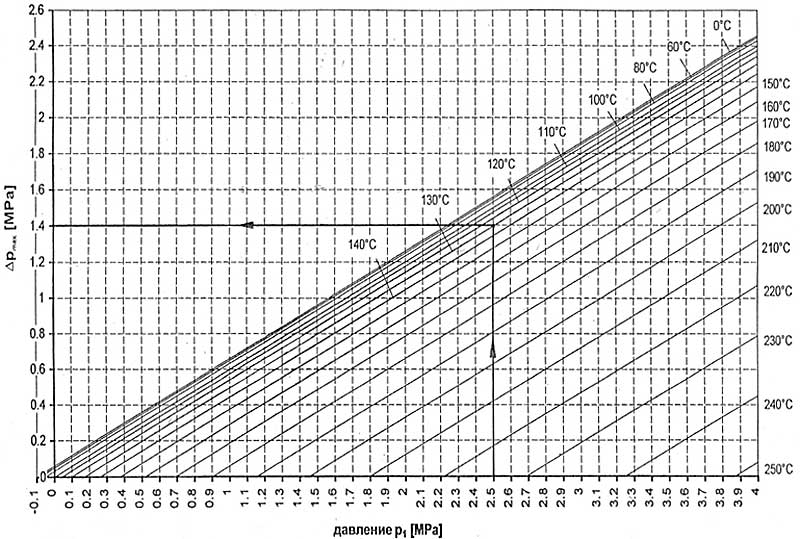

Возможна упрощенная проверка на отсутствие кавитации с помощью номограммы приведенной на графике.

Для водяного пара и газов пользуются соотношением:

| P2 | ≥ 0,5 |

|

|

|

| P1 |

Где: P1 – давление среды до клапана

P2 – давление среды после клапана

Вторичное вскипание

Вторичное вскипание происходит в случае резкой потери давления высокотемпературной водой. В результате образуется высокоскоростная водопаровая струя, весьма деструктивно действующая на элементы клапана. Главный способ борьбы с этим явлением заключается в подборе режима работы клапана на стадии проектирования. В случае неизбежности таких режимов надо подбирать перфорированные затворы с направлением движения среды внутрь затвора, тогда образующиеся струи гасят друг друга. И в этом случае весьма эффективно применение многоступенчатых затворов или последовательное снижение давления несколькими регулирующими клапанами.

Еще раз хочется подчеркнуть, что сильный шум при работе арматуры не только вреден для здоровья человека, но и является сигналом о работе системы во вредном для нее режиме.

График зависимости возникновения кавитации

График зависимости возникновения кавитации